請雙擊輸入文字

歡迎您來到蘇州錚晢工業技術有限公司官網,我們將竭誠為您服務!

請雙擊輸入文字

歡迎您來到蘇州錚晢工業技術有限公司官網,我們將竭誠為您服務!

一、產品介紹

DBMB-1焊接金屬波紋管機械密封是丹東克隆集團有限責任公司于1988年開發的國內首創用于高溫機泵軸封法蘭平墊連接結構的機械密封產品,當年在撫順石油二廠進口西德180泵試用成功,在該廠北蒸餾車間減二線泵采用DBM70B-1機封連續運轉四年多;在苯乙烯車間使用的DBM90B-1機封平均壽命達三年。該產品經過克隆集團技術人員的不斷標準化、系列化改進,已經成為國內外獨具特色的,具有優良密封綜合性能的產品之一,尤其在密封高溫熱油方面有突出特性。

該系列產品結構已經收錄在由丹東克隆集團有限責任公司主導編撰的JB/T8723-1998《泵用焊接金屬波紋管機械密封》行業標準中。該系列產品為靜止型結構,配用專用的冷卻水套,適應能力強,使用范圍廣,動態性能優良,是高溫油泵軸封的******選擇。

DBM B-l系列焊接金屬波紋管機械密封已在石油開采、石油煉制、石油化工、煤化工、冶金、造紙、核能、發電、制藥等領域的高低溫機泵設備上有著大量的應用,性能穩定、安裝方便密封可靠。

二、產品應用

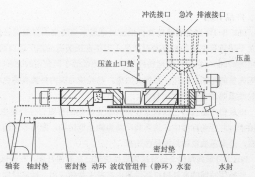

DBM B-1系列焊接金屬波紋管機械密封如圖一所示,為靜止型結構平衡型機械密封,動、靜環都采用鑲嵌端面,非集裝部分主要由動環、波紋管組件(靜環)及密封墊和螺釘、彈墊組成,集裝部分包括非集裝部分的全部零件、軸套及傳動件、壓蓋、水套、水封、軸封墊和壓蓋止口墊等。

根據密封所使用的材料不同而適用于不同的介質工況,常規材料的DBM B-1焊接金屬波紋管機械密封的各規格零件我公司都有庫存備件,可以隨訂隨發,方便客戶使用。40、45、50、55、60、65、70、90八種規格的波紋管組件有長(II)、短(I)兩個長度,使用時需注意,不能換用。

常規材料:

DBM B-1系列焊接金屬波紋管機械密封規格范圍為30~100,由鉻鋼做結構件材料,由定膨脹合金做鑲嵌環座材料,奧氏體不銹鋼做波紋管材料,動環端面材料為硬質合金(或陶瓷),波紋管組件(靜環)端面材料有浸樹脂石墨、浸金屬石墨和硬質合金,根據介質工況的不同而選用不同的動靜環端面組對,通常在高溫工況下選用浸金屬石墨靜環端面與硬環配對使用,在介質中有顆粒時,選用硬對硬的端面配對使用,一般腐蝕介質工況選用浸樹脂石墨與硬環配對使用,密封墊片以柔性石墨為主要常備材料,還可以提供其它材料,如鋁、聚四氟乙烯等。

適用場合:

DBM B-1系列焊接金屬波紋管機械密封適用于-75~400℃溫度和-0.1~2.0MPa壓力的無腐蝕或有輕腐蝕的介質,溫度較高時需按照標準規定配用良好的密封輔助系統。

主要應用在密封清水、汽柴油、煤油、塔底油、中線油、芳烴、蠟油、渣油、油漿等石油煉制和化工過程中的多種介質,效果良好,如果不出現端面干摩擦的情況,該系列密封可以適應有一定抽空的工況。

DBM B-1系列機械密封不用橡膠圈做靜密封點材料,不必考慮橡膠材料的耐溫和耐腐蝕問題;

對于有較強腐蝕的介質或密封腔空間較狹小的機泵,在使用時需要改變密封材料和結構,以適應需要;

對于食品、制藥等要求較純凈介質,需要選用不污染介質或對介質污染較輕的端面材料。

由于DBM B-1系列焊接金屬波紋管機械密封用在超過3000轉/分鐘的場合較少,故在高轉速的機泵上使用時需要注意多觀察使用情況。

謹慎使用在設備的頻繁開停的機泵上,因為設備的頻繁開停將對機械密封的壽命有較大的影響,甚至會導致密封很快失效。

不適用場合:

由于焊接金屬波紋管在液化氣類的介質中有疲勞失效的傾向,故不推薦DBM B-1系列焊接金屬波紋管密封用在液化氣及類似的輕烴類等急驟蒸發的介質機泵上;

DBM B-1系列焊接金屬波紋管機械密封屬于接觸式單端面密封,不能用于******不許介質泄漏的場合,不能用于端面無介質潤滑的場合。

不適用在軸振動或串動量過大的機泵設備上。

高黏稠的介質及易結晶、易結焦、易聚合的介質可以阻塞波紋管,使其失彈,DBM B-1系列焊接金屬波紋管機械密封不宜用于此類的介質中。

三、安裝

準備

1.對所要安裝的密封進行核實,查看密封包裝盒上標注泵位號或泵型號是否與所要安裝的機泵相符合,查閱密封裝配圖,掌握密封結構和安裝位置。

2.按照機泵相關的拆卸順序和要求,拆下機泵的軸承箱等相關部件,拆下舊的密封裝置。

3.對泵的密封腔各相關部件進行外觀檢查和尺寸檢查,包括各配合尺寸、空間尺寸、形位公差等,并做相應處理。

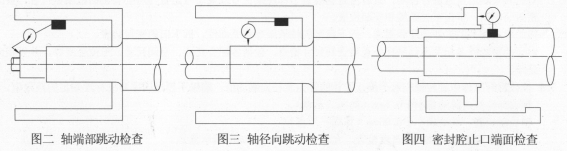

3.1校核密封腔體中旋轉軸相對于靜止腔體的軸向及徑向跳動值,確保不超過國家相關標準規定的極限值。

軸端部檢查,跳動量小于0.1mm(如圖二示意)

軸徑向檢查,跳動量小于0.05mm(如圖三示意)

密封腔止口端面與軸的垂直度檢查,允差小于0.05mm(如圖四示意) 如果不能達到上述要求,應檢修調整相關部件。

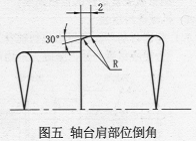

3.2為了避免非金屬輔助密封圈在安裝時損傷,應在有非金屬密封圈滑過的所有軸臺肩部位修出2×30°倒角,尖角部位要倒圓并修整光滑(如圖五示意),在鍵槽或沉孔處要修除棱角,與靜止密封圈(墊)處接觸的金屬表面粗糙度Ra應小于3.2μm。

3.3首次安裝應核對安裝機械密封的連接配合尺寸是否與機械密封裝配圖要求相符,內部空間和外部空間尺寸是否存在干涉。

4.清潔密封腔體,再次檢查各安裝密封件的表面是否有損傷或缺陷。

5.擦凈各部件表面,對所有安裝配合部位涂適量潤滑劑,選用的潤滑劑要與輔助密封橡膠材料及被密封介質相容,如:水、肥皂水、硅潤滑脂、乙二醇或甘油等。乙丙橡膠材質不可接觸礦物油。

機械密封組裝

1.環境要求:機械密封的裝配要求在干燥、清潔的環境中進行,工作臺上清潔,無雜物。密封包裝盒內通常提供了白線手套,密封的裝配需要戴上手套進行。

2.拆開機械密封包裝盒,小心取出密封,與裝箱單核對機械密封各件型號、數量,可用手撕開或用刀劃開貼體包裝膜,注意保護密封端面不可與硬物相碰撞,檢查密封端面和其他表面是否完好。

3.有密封端面光圈檢測設備的單位可以檢查一下密封端面的平面度是否符合光圈檢驗要求。對照密封裝配圖,測量波紋管組件的自由高度。

4.機械密封組裝

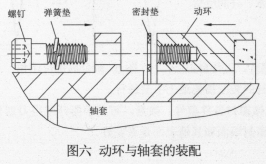

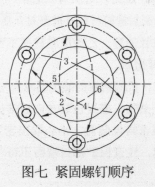

4.1將密封動環加密封墊裝到軸套上,見圖六示意,按對角線方向均勻緊固螺釘,見圖七示意。各螺釘的擰緊力矩應盡量一致,緊固力不均可能造成動環端面變形,導致密封滲漏。

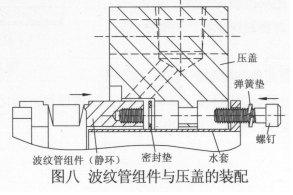

4.2將波紋管組件(靜環)加密封墊裝到壓蓋的內側(靠近密封腔的一側),水套從壓蓋的另一側插入,見圖八示意,此處使用的緊固螺釘比動環的要長一些,均勻緊固螺釘。

4.3安裝過程中注意不要把波紋管組件過度壓縮,以免造成波紋管失彈或損壞,注意不能磕碰密封環端面。

4.4將動、靜密封環端面用酒精擦拭干凈,不能留有任何細微纖維狀物或顆粒雜物,動、靜環端面相對,將軸套小心裝入壓蓋內的水套中,輕輕將動、靜環端面合到一起。

4.5將水封安裝到密封壓蓋上,見圖九示意,安裝時水封內孔可以涂少許潤滑油。軸套的一端需露出水封外邊。

4.6將軸套傳動件、軸封、壓蓋止口墊等件裝到密封的相應位置上,某些泵的軸套與泵軸之問用螺紋傳動,需要注意螺紋旋向,如果是集成式密封,需要把限位板安裝到位固定。

4.7完成密封裝配后,要把整套密封暫時保管好,待裝泵。

檢驗

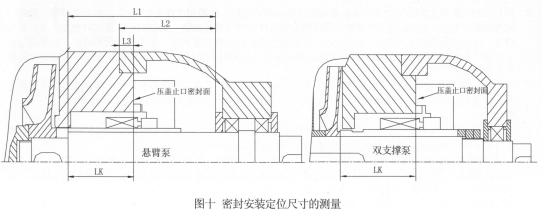

1.測量機泵密封腔上的旋轉件與靜止件的定位距離LK,如圖十示意,懸臂泵通過測量軸承箱與泵蓋之間裝配接口L1、L2、L3推導得出LK尺寸,雙支撐泵可直接測量LK尺寸,其它結構的機泵根據機械密封的實際安裝定位尺寸測量。

2.核對密封裝配圖上的定位尺寸與實際測量的LK尺寸是否相同。如果相差在±0.5mm內,則不必調整,如果IJK比圖紙要求的大,在2mm內,可增加動環或波紋管組件的密封墊片數量(每邊密封墊最多只能加一個)進行調整。如果LK比圖紙要求的小,在2mm內,可增加壓蓋止口墊數量來調整,最多只能增加兩件,如果超過以上范圍,則不能再調整,需要同丹東克隆集團有限責任公司技術部門聯系,對機械密封進行結構尺寸調整后才能使用。

3.DBM B-l系列焊接金屬波紋管機械密封部分規格的波紋管組件長度有長、短兩個尺寸,請務必對照密封裝配圖,檢查實際安裝的波紋管組件長度(自由長度)應比裝配圖中波紋管組件工作高度大4~5mm。

裝配

1.由于各類機泵的結構差別較大,機械密封的安裝方法也有很大差別。需要根據機泵的結構特點安裝機械密封,以下介紹典型的懸臂泵和雙支撐泵的機械密封安裝,僅供參考。

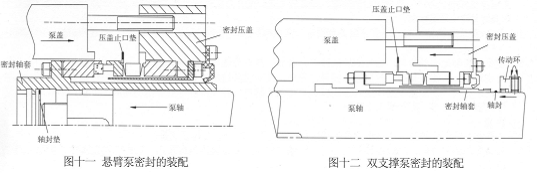

1.1一般懸臂泵的軸套直接用葉輪壓緊固定,采用鍵傳動。安裝時,先將整套密封套裝到軸上,裝上泵蓋,注意對正壓蓋上沖洗、急冷、排液接口的位置,固定密封壓蓋。注意軸封墊和壓蓋墊要安裝到位。將泵蓋與懸架固定后,安裝鍵、葉輪等其它零件,見圖十一示意。

1.2安裝雙支撐泵的密封時,將整套密封從軸端套入緩慢推到密封腔中,見圖十二示意,注意軸套鍵槽要對準軸上的鍵,因為雙支撐泵密封的軸套有多種傳動方式,軸套的定位也有不同,所以軸套的固定位置及固定方式也不盡相同,需要參考密封裝配圖,必須保證密封的波紋管有合適的壓縮量,軸套推到位后,注意對正壓蓋上沖洗、急冷、排液接口的位置,壓蓋進入止口配合并壓住壓蓋墊,固定壓蓋,均勻緊固螺母,安裝軸套密封圈,固定軸套。

1.3對于集成式機械密封,軸套、壓蓋都固定,完成密封裝配后不要忘記拆移限位板,或讓限位板在不與旋轉部件接觸的地方固定。

2.參照密封裝配圖的要求,連接密封的沖洗、急冷、排液管線和密封輔助系統,壓蓋上沖洗接口內的小孔通向密封腔,不能與急冷、排液接口搞混,另外,我公司的波紋管機械密封為用戶安裝時左右或前后端接管方便,在同一個壓蓋上的沖洗或急冷接口對稱加工兩個,在使用時一定要把不用的一個接口密封堵住。急冷孔通常在上方,冷卻水為上進下出。

注意:

1.機械密封的安裝步驟與所使用設備的結構緊密相關,應結合設備特點安裝。

2.安裝各部分零件時,應細致均勻的用力,不能對密封端面及端面附近用力,以防止端面變形及脆性元件的損壞。

3.不要對密封端面使用潤滑劑。

4.安裝平墊類密封圈,需保證圓周范圍內軸向緊固力均勻。

四、操作

1.將泵的入口閥打開,引入介質,在有一定靜壓情況下觀察密封情況。

2.緩慢用手轉動泵軸,觀察密封有無泄漏。如果出現較大的泄漏,則密封存在安裝問題或密封圈本身存在問題,應拆開密封仔細查找原因,排除后重裝。

3.如果情況良好,即可啟泵。對于高溫介質的泵,啟泵前需按要求緩慢加溫,待密封腔達到合適溫度后才可以啟泵。

4.注意輔助系統管線上閥門的開閉要求,注意輔助系統工作是否良好。

5.啟動泵初期,機械密封可能存在微小的滲漏,這是正常的,滲漏會逐漸減少,如果滲漏不斷增加則說明有安裝問題或密封參數存在問題,應認真分析可能出現的問題,必要時停止運行,拆泵查找原因。

五、密封拆卸

1.在拆卸機械密封前需確保機泵已停止運行,且溫度和壓力達到安全拆卸要求,關閉系統管線閥門,排掉泵中殘存的介質,有毒、有害、易燃、易爆的介質需要沖洗或稀釋后達到無害要求。

2.拆卸機泵上相關零部件,拆卸機械密封時,集成式密封要先將限位板重新插入到限位槽中固定,去除軸套、壓蓋上的固定后將密封整體拆出,其它結構的密封可分開拆卸軸套部件和壓蓋部件。

3.拆卸軸套部件時,可在密封上的軸套拆卸槽或非密封配合面上用力。

4.需再利用的零部件要注意保護好密封端面及其它密封面,不能對端面及端面附近用力。

5.對于未達到正常使用壽命的機械密封,為了分析密封失效原因,請注意妥善保管拆卸下來的密封件。

※在密封運行期問應注意以下條件,以保證密封的使用壽命:

避免介質壓力波動;

避免頻繁開停車;

避免泵抽空、汽蝕等現象;

避免沖洗液、急冷水中斷;定期檢查密封輔助系統工作是否正常;

避免使用水質硬的急冷水;

附:波紋管機械密封一般故障現象及解決措施

|

所致現象 |

可能的故障原因 |

改進措施 |

|

密封泄漏(在軸套與壓蓋之間漏出) |

a安裝時端面沒有處理干凈,有異物 b靜密封墊密封不良,密封墊有缺陷 c密封壓縮量過小 d安裝不當導致密封端面變形嚴重 e安裝過程中,密封件損壞 f裝置操作不穩 g泵軸跳動或串動過大 h密封輔助系統(沖洗、冷卻)性能變差 i泵開停頻繁 j介質工況改變 |

拆卸密封,仔細檢查各零部件,確定泄漏部位, 檢查研磨端面達到要求的平面度,注意靜密封點, 保證密封性能良好 更換損壞的密封部件,按密封裝配圖尺寸要求, 檢測安裝尺寸,保證正確的壓縮量,仔細安裝密封 避免裝置操作不穩,保證輔助系統性能良好 檢修泵軸承和泵軸,達不到使用要求的零部件 應及時更換,避免頻繁開停泵。 介質工況有較大改變,應同密封制造廠協商,更改密封結構參數。 |

|

密封泄漏 (在軸套與軸之間漏出) |

a軸封墊(圈)沒有安裝或安裝有問題 b與密封墊(圈)接觸軸套或軸表面有缺 陷 c軸封墊(圈)表面有缺陷 |

檢查軸封墊(圈)的安裝和檢查軸封墊(圈)表面及軸套和泵軸表面,更換軸封墊(圈),修復軸套或泵軸表面缺陷 |

|

密封泄漏 (在壓蓋與泵蓋之間漏出) |

a壓蓋止口墊(圈)沒有安裝或安裝有問 題 b與密封墊(圈)接觸壓蓋或泵蓋表面有 缺陷 c壓蓋止口墊(圈)表面有缺陷 |

檢查壓蓋止口墊(圈)的安裝和檢查該墊(圈)表面及壓蓋和泵蓋表面,更換壓蓋止口墊(圈),修復壓蓋或泵蓋表面缺陷 |

|

壓蓋過熱 |

a壓縮量過大 b靜止部件與轉動部件非正常接觸 c輔助系統性能不良,管路狹小或堵塞 d泵抽空、氣蝕 e緩沖液不足 f密封傳動機構損壞,旋轉部分跳動過大,磨壓蓋 |

按密封裝配圖尺寸要求調整壓縮量 檢驗泵軸與泵蓋之間的相對精度,保持足夠的 安裝精度 嚴格按裝配要求檢驗相關部件的精度 檢查密封輔助系統管路是否暢通,及時添加緩 沖液,保證液面,保證輔助系統工作良好 |

|

冒煙或端面發聲 |

a密封腔抽空,端面干磨 b靜止部件與轉動部件接觸 c安裝對中不良 d介質不足,操作不穩定 e運行密封腔沒有排氣 f壓縮量大 |

避免抽空,裝配密封前檢查密封各安裝尺寸 保證沖洗和冷卻等密封輔助系統工作良好 檢驗泵軸與泵蓋之間的相對位置精度,保證足夠 的安裝精度 避免裝置操作不穩定 開泵前排出密封腔內氣體 |

|

不能運轉 |

a介質凝固或結晶 b環境溫度過低,冷卻水結冰 c旋轉件與靜止件間有異物卡住 |

增加蒸氣保溫措施,改變密封結構 改善工作環境 重新安裝機械密封 |

|

不正常振動 |

a密封裝配后沒有緊固 b安裝對中不良,精度不夠 a出現抽空、汽蝕等現象 b端面液膜汽化(閃蒸),潤滑液膜不足 c密封上有零件脫落或雜物落在密封腔內 e未對中或葉輪及泵軸動平衡不良,軸 承有問題 |

重新安裝密封,注意螺紋聯結的緊固,仔細調整,保證較高的安裝精度 改進密封輔助系統措施,如加外沖洗或增加端面冷卻,增加沖洗量 對密封仔細拆卸、檢查、組裝,清除密封腔內雜物 檢修泵的旋轉部件 |

|

窄環外緣破壞 |

a壓力波動汽蝕、喘振 b熱沖擊,急冷、急熱、溫差過大 |

避免裝置操作不穩,重新校核密封設計參數,增 加密封背冷措施,提高密封輔助系統的性能 |

|

機構破壞 |

a密封零部件安裝時錯位或安裝錯誤 b靜止部件與轉動部件接觸 c壓縮量太大 d介質出現凝固或結晶現象 e介質溫度波動過大,輔助系統不良 f機件材料被腐蝕 g出現抽空、汽蝕 h泵軸跳動或串動過大 |

拆卸密封,仔細檢查各零部件,更換損壞的密封部件,檢驗泵軸與泵蓋之間的相對精度,檢測安裝尺寸,保證正確的壓縮量,仔細安裝密封 增加保溫措施,開泵前給足夠的時間暖泵,避免介質溫度波動過大,檢修輔助系統,排除故障;檢修泵軸及支撐系統,更換性能不良元件 避免工藝操作中對密封使用不利的因素 正確提供介質成分及化學腐蝕性能,改進密封結構或材料 |

|

密封壽命短 |

a超過密封的正常使用參數 b操作上有頻繁開停 |

重新核對機械密封,調整密封參數 改進工藝操作,避免頻繁開停 |

|

端面龜裂燒 傷、軟環高度磨損 |

a密封輔助系統性能較差或沖洗口遠離 密封端面,端面摩擦熱不能被及時帶走 b出現抽空,密封端面干摩擦 c泵軸出現串動,使密封壓縮量過大 |

重新檢驗密封輔助系統結構及性能,使其有效 發揮作用,不使密封端面急劇升溫 檢修泵軸及支撐系統 改變端面材料,減小摩擦系數,降低端面溫度 |

|

彈性元件失彈 |

a介質溫度過高,密封輔助系統性能變 差,降溫不夠 b沖洗液流量偏少,密封腔內溫差較大 c安裝偏斜較大 |

檢修密封輔助系統使其******地發揮作用,均勻 降低密封腔溫度 重新安裝密封,仔細檢驗安裝結果 |

公司動態

DYNAMIC

聯系人:王東興

電話:15162353222

QQ:2486556886

郵箱:wdx@szzenze.com

地址:江蘇省張家港市大新鎮新創路3號A號樓

版權所有蘇州錚晢工業技術有限公司

XICP備XXXXXXXX號