請雙擊輸入文字

歡迎您來到蘇州錚晢工業技術有限公司官網,我們將竭誠為您服務!

請雙擊輸入文字

歡迎您來到蘇州錚晢工業技術有限公司官網,我們將竭誠為您服務!

摘要:機械密封又稱端面密封。用于泵、反應釜、壓縮機、液壓傳動及其它類似設備的旋轉軸的密封。它是此類機械設備的重要構件,對其正常運轉安全生產影響極大,企業中此類設備很多,運行可靠,裝置連續生產具有重大意義,并且有著不可替代的作用。密封從大的方面可分為:機械密封和填料密封。很早以前人們采用填料一類的多種密封材料,使液體從液泵殼體沿著主軸的向外泄漏量不斷減少。盡管現代工藝流程中采用的液泵,仍然廣泛地沿用最古老的密封設計——填料盒,因為其起步費用低,而且又為工廠的工作人員所熟悉。

然而,由于環境問題的關系,采用填料密封的方法已逐漸不能被人們所接受,特別是針對現代工藝流程中比較普遍的、腐蝕性較強的液體而言。而機械密封由于其泄漏量很小,密封可靠,摩擦功耗低,使用周期長,對軸(或軸套)磨損很小,能滿足多種工況要求等特點被廣泛應用于泵、壓縮機、反應釜等旋轉設備中,目前大多數的工業用泵配備機械密封。

機械密封的形式很多,分類的方式不相同。按其結構可分為:單端面和雙端面;單彈簧和多彈簧;內裝式和外裝式;旋轉式和固定式。按端面上載荷情況可分為非平衡性,部分平衡性和全平衡性等。在這里我就以常用的波紋管式機械密封(DBM-90)為例向大家簡單的介紹一下機械密封。

關鍵詞:機械密封 填料密封 波紋管式密封

一、機械密封的原理及材料

1、機械密封的原理

機械密封又稱端面密封(Mechanical Seal),是旋轉軸用動密封。機械密封性能可靠,泄漏量小,使用壽命長,功耗低,毋須經常維修,且能適應于生產過程自動化和高溫、低溫、高壓、真空、高速以及各種強腐蝕性介質、含固體顆粒介質等苛刻工況的密封要求。

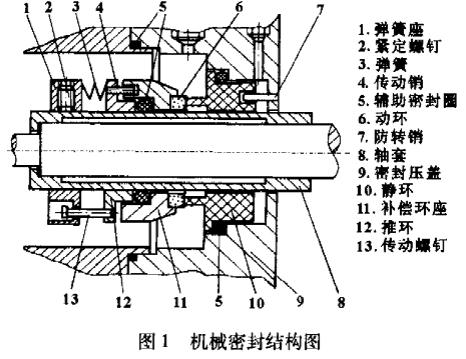

機械密封是靠一對或幾對垂直于軸作相對滑動的端面在流體壓力和補償機構的彈力(或磁力)作用下保持接合并配以輔助密封而達到的阻漏的軸封裝置.如下圖所示。工業泵常用的機械密封結構如圖1所示。它是由動環6(旋轉環)、靜環10、傳動加荷的裝置(1彈簧座、3彈簧、4傳動銷)和動、靜密封圈組成。由于一個密封面是動的,另一個密封面是靜止不動的,因此將這類機械密封又稱為動態密封。

機械密封的雖種類繁多,型號各異,但泄漏點主要有五處:(1)靜環與靜環座間的密封;(2)密封端蓋與泵體的密封;(3)軸套和軸之間的密封; 這三者均屬于靜密封。(4)動環與軸之間的密封;當端面摩擦磨損后,它僅僅能追隨補償環沿軸向作微量的移動,實際上仍然是一個相對靜密封。因此,這些泄漏通道相對來說比較容易封堵。靜密封元件最常用的有橡膠O形圈或聚四氟乙烯V形圈,而作為補償環的旋轉環或靜止環輔助密封,有時采用兼備彈性元件功能的橡膠、聚四氟乙烯或金屬波紋管的結構。(5)動環與靜環的端面彼此貼合作相對滑動的動密封,它是機械密封裝置中的主密封,也是決定機械密封性能和壽命的關鍵。因此,對密封端面的加工要求很高,同時為了使密封端面間保持必要的潤滑液膜,必須嚴格控制端面上的單位面積壓力,壓力過大,不易形成穩定的潤滑液膜,會加速端面的磨損;壓力過小,泄漏量增加。所以,要獲得良好的密封性能又有足夠壽命,在設計和安裝機械密封時,一定要保證端面單位面積壓力值在最適當的范圍。

2、機械密封的材料

根據統計,機械密封的泄漏大約有80%~95%是由于密封端面、摩擦副造成的。除了要保持密封面平行之外,主要是摩擦副的材料問題。大部分機械密封的設計采用較硬的材料來制作旋轉面,使其在較軟的靜止面上旋轉摩擦。現在的旋轉面更多選用不銹鋼或更硬的材料制作,例如碳化鎢或碳化硅;靜止面則選用石墨或者聚四氟乙烯。

機械密封摩擦副材料的選擇是一個復雜的問題。總體來說應根據工作介質的性質、壓力、溫度以及旋轉速度等加以選擇,同時還應考慮摩擦副在啟動或液膜破壞時在承受短時間摩擦的能力。綜合考慮以上因素,摩擦副的材料應具備下列條件:

(1) 機械強度高,能耐壓和耐壓力變形;

(2) 具有耐干磨性,耐高載荷性,自潤滑性好;

(3) 配對材料的磨合性好,無過大的磨損和對偶腐蝕;

(4) 耐磨性好,壽命長;

(5) 導熱性和散熱性好;

(6) 耐高溫性好;

(7) 抗熱裂性好;

(8) 耐腐蝕性強;

(9) 線膨脹系數小,能耐熱變形和尺寸穩定性好;

(10) 切削加工性好,成型性能好;

(11) 氣密性好;

(12) 密度小。

但環境不同,選材不同,我們選擇機械密封時既要照顧選材的一致性,又要照顧環境腐蝕差異;溫度、濃度、壓力不同,選材不同;同一介質溫度,濃度、壓力不同,腐蝕情況各異,要對腐蝕性有所了解,酌情選材;腐蝕形式不同,選材不同。

二、機械密封的優缺點

1、機械密封的優點

機械密封與軟填料密封相比優點如下:

(1)密封可靠,在長期運轉中密封狀態很穩定,泄漏量很小,其泄漏約為軟填料密封的1%;

(2) 使用壽命長,在油、水介質中一般可達1~2年或更長,在化工介質中一般能工作半年以上;

(3)摩擦功率消耗小,其摩擦功率僅為軟填料密封的10%~50%;

(4) 軸或者軸套基本上不磨損;

(5) 維修周期長,端面磨損后可自動補償,一般情況下不需經常性維修;

(6) 抗振動性好,對旋轉軸的振動不太“敏感”

(7) 適用范圍廣,機械密封能用于高溫、低溫、高壓、真空、不同旋轉頻率,以及各種腐蝕介質和含磨粒介質的密封。

2、機械密封的缺點

機械密封與填料密封相比缺點如下:

(1)結構復雜,對制造加工要求較高;

(2)安裝與更換比較麻煩,要求工人有一定的技術水平;

(3)發生偶然性事故時,處理較困難;

(4)價格高;

3、波紋管機械密封的優點

波紋管機械密封原理與彈簧式機械密封原理基本相同,所不同的是,波紋管機械密封比彈簧式機械密封有更突出的優點,表現為:① 結構簡單,安裝方便,適應性強,靜止環具有浮動性;②可以更好的防止抽空;③旋轉環易于更換、修復;④ 結構緊湊,抗震力強,承受作用力均勻,穩定性好;⑤ 旋轉環、靜止環法蘭連接、動泄漏點少。

三、機械密封的安裝方法

1、安裝前對密封的檢查

無論是新換的機械密封,還是修復的密封,在安裝前均需仔細檢查以下各項:檢查所有的部件,部件須干凈無垢,尤其是動靜環的密封面;檢查密封的轉動部件,傳動銷及彈簧銷等均動作自如;檢查轉動部件的定位螺絲,定位螺絲應松緊自如,舊的應更換;根據密封安裝圖仔細檢查全部輔助密封圈的厚度,厚度不合適將會影響密封的正確定位及施加于密封面上的彈簧載荷;檢查所有的旋轉部件與軸(或軸套)配合適當;檢查動靜環密封面,不能有任何刻痕或劃傷,任何一點細微的損傷都有可能造成密封面泄漏。

2、安裝

機械密封運行的好壞及壽命的長短較大程度上取決于設備自身的條件,因此在安裝機械密封時,仔細對設備進行檢查將會降低密封失效的可能及維修的費用。安裝時一定要注意下面幾項:

(1)安裝機械密封部位的軸或軸套的技術要求應按下表所規定:

|

類別 |

軸徑(mm) |

徑向跳動(mm) |

表面粗糙度(Ra) |

外徑尺寸公差 |

軸向跳動(mm) |

|

泵用 |

10—50 |

≤0.04 |

≤1.6 |

h6 |

≤0.01 |

|

>50—120 |

≤0.06 |

(2)安裝靜環輔助圈的端蓋(或殼體)孔的端部及表面粗糙度應按下表及圖的規定:

|

類別 |

軸徑(mm) |

C(mm) |

α |

|

泵用

|

10—16 |

1.5 |

20 |

|

>16-48 |

2 |

||

|

48—75 |

2.5 |

||

|

>75-120 |

3 |

(3)殼體與密封端結合的定位端面對軸(或軸套)表面的跳動公差按下表規定:

|

類別 |

軸徑(mm) |

跳動公差(mm) |

|

泵用 |

16—50 |

≤0.04 |

|

55—120 |

≤0.06 |

(4)密封零件、軸表面、密封腔體必須清洗干凈,并保證密封液管路暢通。

(5)密封安裝時,軸表面、磨擦副工作端面應涂以低粘度潤滑油。

(6)機械密封的彈簧旋向(主要指使用一只大彈簧且承受扭力的情況)應與泵軸的旋轉方向相反,以使之越旋越緊 。

(7)密封壓蓋擰緊時應對稱上緊,防止壓蓋偏斜,同時保證壓蓋墊子和泵體的良好接觸。

(8)機械密封安裝完畢后,用手盤動聯軸器看軸轉動是否輕松,若盤不動或很吃力,則應檢查有關裝配尺寸是否正確。

3、安裝有機械密封裝置的設備的啟動、操作和使用

正確的操作和使用對于機械密封的壽命影響也至關重要,一般說來,以下注意事故適用于大多數機械密封的正確使用。

(1) 大多數機械密封設計時都是考慮在液態的環境中工作,因此開車以前密封面就必須浸在液體之中,干運轉會嚴重破壞密封面,影響密封的使用和壽命。當然點動設備確認電機轉向不會破壞密封,但全速運轉的設備的機械密封必須工作在液體當中。

(2) 與設備相連的管道系統也必須清理干凈,該系統的雜物如不及時清理干凈,長期運轉后,雜物有可能進入密封中,從而影響密封的壽命。新設備密封的提前失效大多數是由于這種原因造成的。因此新設備開車前在進口設置過濾器很有必要。

(3) 打開冷卻或沖洗系統,無論設備是否運轉,******不要切斷冷卻或沖洗系統,尤其是在設備輸送的是熱的介質或介質冷卻后有可能結晶的情況下。

(4) 對于新安裝的設備,在******次運轉時,開始有可能發生輕微的泄漏,這是正常現象,隨著密封的磨合,泄漏量會減少直至停止泄漏。但如果持續時間的泄漏,說明輔助密封系統有可能損壞或是密封面破壞。

(5) 設備運轉的好壞也是影響密封壽命的一個關鍵因素。泵的汽蝕不但影響泵的性能,也會對密封產生不利的影響。汽蝕會造成軸的不正常振動和擺動,使軸承損壞,密封腔也會過熱,從而破壞密封面之間形成的液膜,最終導致密封失效。

四、機械密封的泄漏分析及檢修

1、機械密封的檢修

機械密封的檢修無須特別的工具和材料,一般來說檢修機械密封須備有如下工具和材料:

(1)白布和軟紙:在機械密封的檢修和安裝過程中,干凈是一個最基本的也是最關鍵的條件,檢修機械密封時,一般不允許帶手套作業。

(2)干凈的潤滑油:為了安裝密封的方便,所有與軸或軸套接觸的部件,安裝時******也涂上少量的潤滑油。

(3)緊固定位螺絲用的內六角扳手。一般機構密封用的定位螺絲均為不銹鋼材質,不合適的工具有可能損壞螺絲,從而不能很好地緊固動環,所以必須準備專用工具。

2、泄漏原因分析及判斷

隨著工業企業流程化、自動化水平的不斷提高,設備穩定性、可靠性顯得尤為重要。據統計60%機械設備非計劃停車事故與密封故障造成泄漏有直接聯系,密封性能已成為評定機械產品質量的一個重要指標。機械密封種類繁多,型號各異,但泄漏點主要有五處:(a)軸套與軸間的密封;(b)動環與軸套間的密封;(c)動、靜環間密封;(d)對靜環與靜環座間的密封;(e)密封端蓋與泵體間的密封。

一般來說,軸套外伸的軸、密封端蓋與泵體間的泄漏比較容易發現和解決,但需細致觀察,特別是當工作介質為液化氣體或高壓、有毒有害氣體時,相對困難些。其余的泄漏直觀上很難辨別和判斷,須在長期管理、維修實踐的基礎上,對泄漏癥狀進行觀察、分析、研究判斷,才能得出正確結論。以下是幾種常見故障及其分析:

(1) 安裝靜試時泄漏。

機械密封安裝調試好后,一般要進行靜壓試驗,觀察泄漏量。如泄漏量較小,多為動環或靜環密封圈存在問題;泄漏量較大時,則表明動、靜環摩擦副間存在問題。在初步觀察泄漏量、判斷泄漏部位的基礎上,再手動盤車觀察,若泄漏量無明顯變化則靜、動環密封圈有問題;如盤車時泄漏量有明顯變化則可斷定是動、靜環摩擦副存在問題;如泄漏介質沿軸向噴射,則動環密封圈存在問題居多,泄漏介質向四周噴射或從水冷卻孔中漏出,則多為靜環密封圈失效。此外,泄漏通道也可同時存在,但一般有主次區別,只要觀察細致,熟悉結構,一定能正確判斷。

(2) 試運轉時出現的泄漏。

泵用機械密封經過靜試后,運轉時高速旋轉產生的離心力,會抑制介質的泄漏。因此,試運轉時機械密封泄漏在排除軸間及端蓋密封失效后,基本上都是由于動、靜環摩擦副受破壞所致。引起摩擦副密封失效的因素主要有:

a、操作中,因抽空、氣蝕、憋壓等異常現象,引起較大的軸向力,使動、靜環接觸面分離;

b、對安裝機械密封時壓縮量過大,導致摩擦副端面嚴重磨損、擦傷;

c、動環密封圈過緊,彈簧無法調整動環的軸向浮動量;

d、靜環密封圈過松,當動環軸向浮動時,靜環脫離靜環座;

e、工作介質中有顆粒狀物質,運轉中進人摩擦副,探傷動、靜環密封端面;

f、設計選型有誤,密封端面比壓偏低或密封材質冷縮性較大等。上述現象在試運轉中經常出現,有時可以通過適當調整靜環座予以消除,但多數需要重新拆裝,更換密封。

(3)正常運轉中突然泄漏。

離心泵在運轉中突然泄漏少數是因正常磨損或已達到使用壽命,而大多數是由于工況變化較大或操作、維護不當引起的。

a、抽空、氣蝕或較長時間憋壓,導致密封破壞;

b、對泵實際輸出量偏小,大量介質泵內循環,熱量積聚,引起介質氣化,導致密封失效;

c、回流量偏大,導致吸人管側容器(塔、釜、罐、池)底部沉渣泛起,損壞密封;

d、對較長時間停運,重新起動時沒有手動盤車,摩擦副因粘連而扯壞密封面;

e、介質中腐蝕性、聚合性、結膠性物質增多;

f、環境溫度急劇變化;

g、工況頻繁變化或調整;

h、突然停電或故障停機等。離心泵在正常運轉中突然泄漏,如不能及時發現,往往會釀成較大事故或損失,須予以重視并采取有效措施

機械密封一旦出現故障泄漏時,不能立即停車檢修,當設備還在運轉時,相關人員就應立即到現場進行檢查,仔細觀察設備的運轉狀況,輔助系統的壓力流量,泄漏部位以及設備振動情況等各方面因素,以便于分析失效的原因。

五、結束語

機械密封本身是一種較為精密的部件,引起泄漏的元素多,對零件的加工精度及安裝質量都有很高的要求。在實際生產中,機械密封泄漏往往是各種因素的集合,因此,要正確分析機械密封失效的原因并非容易的事。這里只是簡單介紹了機械密封在使用過程中比較常見的失效原因。從中可以看出,在使用機械密封時,應該詳細分析使用機械密封的各種因素,按照規定的使用條件范圍選用機械密封,才能保證密封長周期穩定、可靠地運轉。由于接觸密封的時間不長,同時限于本人的知識水平和經驗有限,文中可能有很多的局限性和不足的地方,歡迎大家指出。

公司動態

DYNAMIC

聯系人:王東興

電話:15162353222

QQ:2486556886

郵箱:wdx@szzenze.com

地址:江蘇省張家港市大新鎮新創路3號A號樓

版權所有蘇州錚晢工業技術有限公司

XICP備XXXXXXXX號